2025.09.01

2025.09.01

Industrnieuws

Industrnieuws

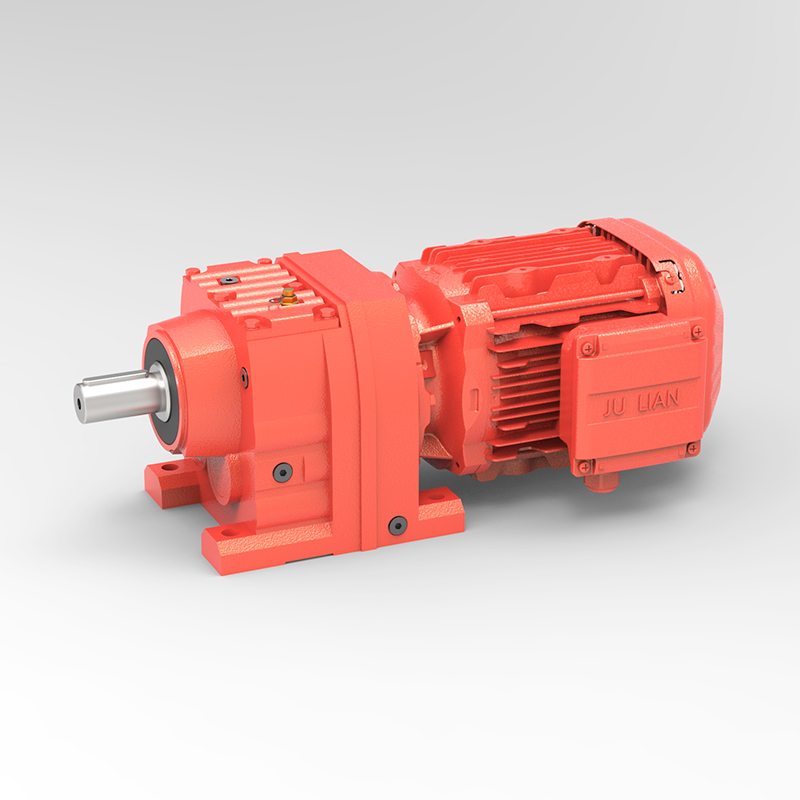

In de transmissiesystemen van industriële apparatuur zoals transportbanden, mixers en CNC-bewerkingsmachines, JR-serie tandwielreductoren zijn uitgegroeid tot een veelgebruikte kernapparatuur vanwege hun efficiënte krachtoverbrengingsprestaties en stabiele werking. Hun belangrijkste voordeel komt voort uit de structurele kenmerken van rechte tandwielen: vergeleken met rechte tandwielen hebben spiraalvormige tandwielen een spiraalvormig tandontwerp, wat resulteert in een groter tandcontactoppervlak (ongeveer 1,5-2 keer dat van rechte tandwielen) tijdens het ingrijpen. Dit ontwerp verspreidt de kracht op het tandoppervlak, vermindert lokale slijtage en minimaliseert impactbelastingen tijdens de transmissie, waardoor een soepelere krachtoverdracht mogelijk is.

Door een geoptimaliseerd tandwielmodule- en reductieverhoudingsontwerp kunnen producten uit de JR-serie een breed scala aan reductieverhoudingsaanpassingen bereiken van 0,1 tot 1000, waarbij ze zich aanpassen aan uiteenlopende transmissiebehoeften: van toepassingen met lage snelheid en hoog koppel (zoals transportbanden) tot scenario's met hoge snelheid en laag koppel (zoals precisiewerktuigmachines). Bovendien is de versnellingsbak van deze serie gemaakt van gietijzer of gietstaal, wat een uitstekende stijfheid en warmteafvoer biedt. Het kan stabiele prestaties handhaven in een omgevingstemperatuurbereik van -20 ℃ tot 40 ℃, waardoor vervorming van de versnellingsbak of een verminderde nauwkeurigheid van de ingrijping van de tandwielen als gevolg van temperatuurveranderingen wordt vermeden. Vergeleken met andere typen verloopstukken beschikken de JR-serie tandwielreductoren over een transmissie-efficiëntie van 92% -96%, met een lager energieverbruik, lage onderhoudskosten en een lange levensduur (8-12 jaar bij normaal onderhoud). Daarom zijn ze een voorkeurskeuze geworden in industriële transmissiesystemen die efficiëntie en betrouwbaarheid in evenwicht brengen.

De uitlijning van de installatie van JR-serie tandwielreductoren heeft een directe invloed op de transmissienauwkeurigheid en levensduur. Overmatige afwijkingen kunnen leiden tot een slechte ingrijping van de tandwielen, versnelde slijtage van de lagers en zelfs defecten aan de apparatuur. Vóór de installatie moet het uitlijningspunt worden verduidelijkt: door de aslijnen van de ingaande as van het verloopstuk en de uitgaande as van de motor als referentie te nemen, moeten de radiale en axiale uitlijningsafwijkingen van de twee assen voldoen aan de specificaties - de radiale afwijking (as-offset) moet worden gecontroleerd binnen 0,05 mm, en de axiale afwijking (eindslingering) mag niet groter zijn dan 0,02 mm. Als de afwijking het toegestane bereik overschrijdt, is correctie vereist door de dikte van de motorbasispakking aan te passen of de positie van het verloopstuk te verplaatsen.

Tijdens de installatie moeten professionele uitlijningstools worden gebruikt, zoals een uitlijningsapparaat voor meetklokken. Bevestig de meetklok op het uiteinde van de motoras, draai de twee assen gedurende één volledige cyclus en noteer de maximale radiale en axiale afwijkingswaarden. Als de afwijking de norm overschrijdt, zijn geleidelijke aanpassingen nodig totdat aan de eisen wordt voldaan. Voor installatiescenario's met koppelingsverbindingen moet de koppelingsopening ook worden gecontroleerd: de opening van elastische koppelingen moet op 0,5-1 mm worden gehouden, terwijl starre koppelingen een strakke montage zonder openingen vereisen om extra radiale krachten veroorzaakt door onjuiste openingen te voorkomen. Na installatie is een nullasttest (1-2 bedrijfsuren) nodig om te controleren of de reducer soepel loopt en of er sprake is van abnormaal geluid. Controleer ondertussen de lagertemperatuur (normaal gesproken niet hoger dan 70 ℃). Alleen als alles normaal is, kan het verloopstuk onder belasting worden gezet, zodat de nauwkeurigheid van de uitlijning van de installatie voldoet aan de vereisten voor een stabiele transmissie op lange termijn.

Het verschil in geluidsbeheersing tussen JR-serie tandwielreductoren en gewone tandwielreductoren (zoals tandwielreductoren) komt voornamelijk voort uit verschillen in de methoden voor het in elkaar grijpen van de tandwielen en het structurele ontwerp. Vanuit het perspectief van de ingrijpingsprincipes nemen de spiraalvormige tandwielen van de JR-serie verloopstukken ‘progressief contact’ aan tijdens het ingrijpen: het tandoppervlak maakt geleidelijk contact van het ene uiteinde naar het andere, wat resulteert in een kleine ingrijpingsimpact en aanzienlijk minder hoogfrequente ruis (boven 2000 Hz) tijdens de transmissie. Daarentegen maken de tandoppervlakken van gewone tandwielreductoren onmiddellijk volledig contact, wat leidt tot grote ingrijpende impact en duidelijk "ingrijpend geluid", met geluidsfrequenties geconcentreerd op 1000-3000 Hz, wat beter waarneembaar is voor het menselijk oor.

Uit praktische testgegevens blijkt dat bij dezelfde snelheid (1500 tpm) en belasting (50% nominale belasting) het bedrijfsgeluid van de JR-serie tandwielreductoren 65-75 dB bedraagt, terwijl dat van gewone tandwielreductoren 75-85 dB bedraagt, met een geluidsverschil van 10-15 dB. Vanuit het perspectief van het ontwerp van structurele geluidsreductie heeft de versnellingsbak van de JR-serie verloopstukken een labyrintafdichting en verstijvingsstructuur, die niet alleen smeerolielekkage vermindert, maar ook een deel van het trillingsgeluid absorbeert. Het tandwieloppervlak wordt nauwkeurig geslepen (oppervlakteruwheid Ra≤0,8 μm) om het geluid veroorzaakt door wrijving op het tandoppervlak te verminderen. Daarentegen hebben gewone reductoren meestal een eenvoudige versnellingsbakstructuur en een lagere versnellingsprecisie (Ra≥1,6 μm), wat resulteert in slechte geluidsbeheersingseffecten. In geluidsgevoelige scenario's (zoals werkplaatsen voor voedselverwerking en werkplaatsen voor precisiewerktuigmachines) is het geluidsarme voordeel van de JR-serie tandwielreductoren prominenter, waardoor de werkomgeving wordt verbeterd en de impact van geluid op de nauwkeurigheid van de apparatuur wordt verminderd.

De smeerolie van de JR-serie tandwielreductoren moet voldoen aan zowel de behoeften van “smerende tandwielaangrijpende oppervlakken” als aan “koeling en warmteafvoer.” Onjuiste selectie en vervanging kan gemakkelijk leiden tot defecten zoals tandwielslijtage en oververhitting van lagers. De keuze van de smeerolie moet gebaseerd zijn op de parameters van de werkomstandigheden: bij normale temperaturen (-10℃ tot 30℃) en middelhoge belasting (≤70% nominale belasting) (zoals kleine transportbanden), wordt L-CKC 220 industriële gesloten tandwielolie aanbevolen. Het heeft een gemiddelde viscositeit, kan een stabiele oliefilm op het tandwieloppervlak vormen en heeft een goede vloeibaarheid bij lage temperaturen om startproblemen in de winter te voorkomen. Onder hoge temperaturen (30 ℃ tot 40 ℃) en zware belasting (≥80% nominale belasting) (zoals zware mixers) is L-CKD 320 tandwielolie vereist, die een sterkere oxidatieweerstand bij hoge temperaturen heeft en kleinere viscositeitsveranderingen met de temperatuur, waardoor deze een hogere tandoppervlakdruk kan weerstaan.

Het vervangen van smeerolie moet strikte cycli volgen: onder algemene werkomstandigheden is de eerste vervangingscyclus 1000 bedrijfsuren, en daaropvolgende vervangingen elke 2000-3000 uur. Als de werkomstandigheden zwaar zijn (zoals veel stof en hoge temperaturen), moet de cyclus worden ingekort tot elke 1500 uur. Het vervangingsproces vereist een gestandaardiseerde werking: stop eerst de machine en tap de hete olie af in de versnellingsbak (laat de olie af wanneer de olietemperatuur daalt tot 40-50 ℃ om verbranding bij hoge temperaturen of onvolledige afvoer veroorzaakt door hoge olieviscositeit te voorkomen); spoel de binnenkant van de versnellingsbak en het tandwieloppervlak af met kerosine of een speciaal reinigingsmiddel om achtergebleven slib en onzuiverheden te verwijderen; nadat het reinigingsmiddel is opgedroogd, voegt u nieuwe olie toe in overeenstemming met de oliehoeveelheid die op het typeplaatje van het reductiemiddel staat aangegeven (het oliepeil moet zich in het midden van de oliepeilmeter bevinden; een te hoog oliepeil kan een verhoogde olietemperatuur veroorzaken, terwijl een te laag oliepeil tot onvoldoende smering leidt); laat na het bijvullen van de olie de reductor 10-15 minuten onbelast draaien, controleer of het oliepeil normaal is en of er lekkage is, en zorg ervoor dat de smeerolie gelijkmatig wordt verdeeld over alle aangrijpende oppervlakken en lagers.

Zware belastingsomstandigheden (zoals mijntransportbanden en zware brekers) stellen extreem hoge eisen aan het draagvermogen van de JR-serie tandwielreductoren. Er zijn wetenschappelijke aanpassingstechnieken nodig om een veilige werking van de apparatuur te garanderen. Ten eerste moet het belastingskoppel nauwkeurig worden berekend: op basis van parameters zoals de nominale transportcapaciteit van de apparatuur, het materiaalgewicht en de transmissie-efficiëntie, wordt het werkelijk vereiste koppel berekend. Het nominale uitgangskoppel van de reductor moet 1,2-1,5 keer groter zijn dan het werkelijke belastingskoppel om een veiligheidsmarge te reserveren en overbelasting te voorkomen. Als het werkelijke belastingskoppel bijvoorbeeld 800 N·m bedraagt, moet een model met een nominaal uitgangskoppel ≥960 N·m worden geselecteerd.